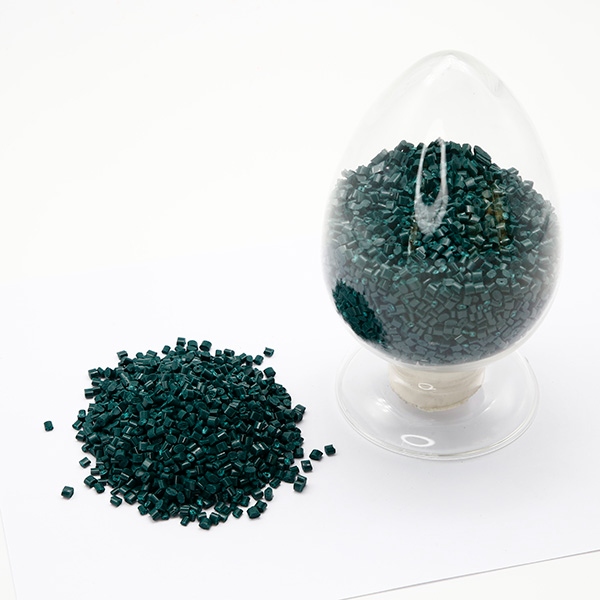

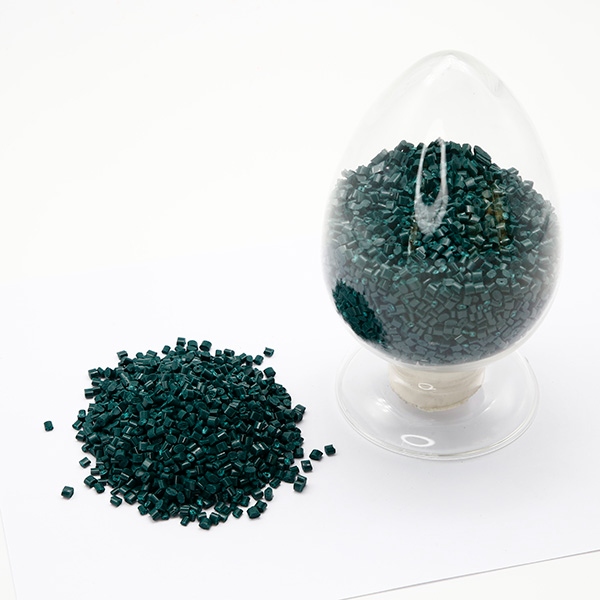

产品详情

晟胜 PC/ASA 共挤户外专用料:耐候抗 UV 标杆,赋能汽车外饰件长效升级

汽车外饰件长期暴露于日晒雨淋、高低温交替的户外环境,对材料的耐候性、抗 UV 性能、力学强度提出严苛要求。晟胜塑料深耕工程塑料改性领域,推出 PC/ASA 共挤户外专用料,以 “超强耐候、抗 UV 老化、抗冲击” 的核心优势,成为汽车格栅、行李架、饰条等外饰件的优选材料,为汽车行业提供长效稳定的材料解决方案,彰显品牌技术创新实力。

核心性能:耐候抗 UV,长效稳定不衰减

晟胜 PC/ASA 共挤料采用 “PC 基材 + ASA 耐候表层” 共挤结构,通过配方精准优化实现性能突破:表层 ASA 树脂添加高浓度 UV 稳定剂与抗氧剂,经氙灯老化测试 10000 小时后,色差 ΔE≤2.0,光泽保持率≥85%,有效抵御紫外线照射导致的黄变、开裂、粉化问题,户外使用寿命超 10 年;PC 基材赋予材料优异力学性能,拉伸强度达 65MPa,冲击强度(缺口)≥50kJ/m²,可承受汽车行驶过程中的砂石冲击与装配应力,保障外饰件结构完整性。

产品通过 ISO 1043、ASTM D4329 等国际标准认证,耐高低温性能卓越,在 - 40℃~80℃宽温范围内保持性能稳定,可适配不同气候区域的使用需求,同时具备良好的耐化学腐蚀性,能抵御雨水、洗车液等介质侵蚀,长期保持外观质感。

技术创新:共挤工艺,兼顾性能与颜值

依托晟胜塑料核心改性技术,产品在工艺与配方上实现双重创新:采用专用共挤配方体系,PC 与 ASA 界面粘结强度≥3.0MPa,无分层风险,成型加工流动性优异,可适配注塑、挤出等多种加工方式,满足复杂外饰件的成型需求;通过矿物填充与增韧改性优化,材料收缩率控制在 0.5%~0.8%,尺寸稳定性高,确保外饰件装配精度,减少后期变形风险。

针对汽车外饰的颜值需求,产品支持定制多种色彩与表面效果,可实现高光、亚光、金属质感等不同外观,无需二次喷涂即可达到成品装饰效果,既降低生产工序与成本,又避免喷涂工艺带来的环保污染,契合汽车行业绿色生产趋势。

场景适配:汽车外饰核心材料,覆盖多类部件

产品深度适配汽车外饰全场景需求:

目前,产品已成功配套多家主流车企及汽车零部件供应商,应用于多款乘用车、新能源汽车外饰件生产,某车企应用后反馈,外饰件售后故障率下降 35%,户外使用 3 年仍保持良好外观与性能,获得行业广泛认可。

品质保障:全链条管控,赋能车企升级

晟胜塑料建立 “原料 - 生产 - 检测 - 服务” 全流程品质体系:精选进口 PC 与 ASA 树脂为基材,搭配优质功能助剂,确保原料纯度;采用自动化生产线与精准温控系统,实现材料均匀改性;每批次产品均经过耐候、力学、尺寸精度等 15 项指标检测,合格率 100%;提供 “材料选型 - 工艺优化 - 售后技术支持” 全链条服务,协助客户解决加工难题。

晟胜塑料负责人表示,未来将持续聚焦汽车行业轻量化、绿色化趋势,深化 PC/ASA 共挤材料研发,推出更高耐候、更低 VOC 的升级产品,同时拓展至智能座舱装饰件、户外充电桩外壳等领域,为高端制造行业提供更优质的工程塑料解决方案。晟胜洞察认为,在汽车行业高质量发展背景下,高性能耐候材料的市场需求将持续扩大,晟胜凭借技术沉淀与场景适配优势,正成为汽车外饰材料领域的标杆品牌。