循环经济背景下,化学回收技术如何重塑塑料产业价值链

栏目:专题报道 发布时间:2025-12-05

晟胜专题|化学回收技术:循环经济下塑料产业价值链的重构引擎

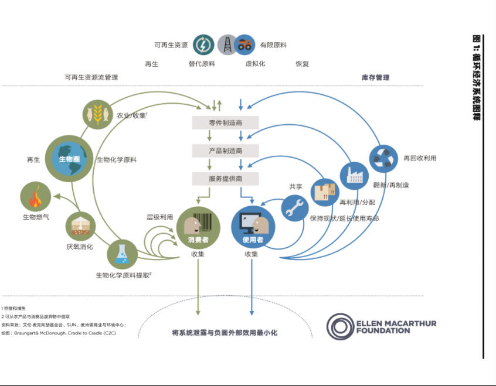

在全球塑料污染治理与 “双碳” 目标的双重驱动下,循环经济成为塑料产业转型的核心方向。传统物理回收受限于分拣难度大、产品附加值低等瓶颈,难以实现全品类塑料的高效循环。化学回收技术的突破性发展,正以 “分子级重构” 的创新路径,打破塑料产业 “资源 - 产品 - 废弃物” 的线性模式,推动价值链从 “降级循环” 向 “升级循环” 转型,为塑料产业绿色变革注入核心动力。

技术破局:破解混合废塑料回收瓶颈

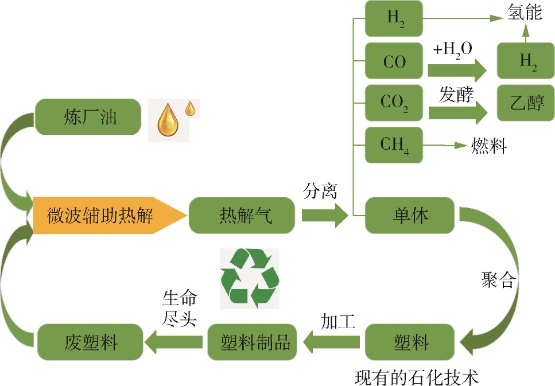

化学回收技术的核心突破在于对复杂废塑料的高效转化。传统物理回收需对废塑料进行精细分拣,且仅能处理单一品类、污染程度低的废弃物,大量混合废塑料最终只能走向填埋或焚烧。中国企业与科研机构联合攻关,研发出 “一步法” 催化裂解、“正交转化” 等创新技术,彻底改变了这一现状。广东东粤化学全球首套 20 万吨 / 年混合废塑料深度裂解装置试产成功,无需复杂分拣即可直接处理农膜、包装袋等混合废料,转化为高附加值化工原料。北京大学马丁团队研发的 “正交转化” 策略,更能精准识别混合塑料的化学结构,定制化转化为苯甲酸、医药中间体等高价值化学品,实现从 “废料” 到 “宝藏” 的质变。

这些技术不仅解决了 “分拣难、处理杂” 的行业痛点,更实现了环境效益与经济效益的统一。数据显示,采用化学回收技术处理 5000 万吨废塑料,可替代 1 亿吨原油,减少 2.5 亿吨二氧化碳排放,相当于我国年均原油进口量的 20%,为能源安全与碳减排提供双重支撑。

价值链重构:从 “降级利用” 到 “高值闭环”

化学回收技术正从三个维度重塑塑料产业价值链。在原料端,它将低值混合废塑料转化为石脑油、烯烃等核心化工原料,使废弃物成为可循环的 “城市矿山”,打破了塑料产业对化石资源的依赖,形成 “废塑料 - 化工原料 - 新塑料” 的闭环链条。在产品端,通过分子级转化,回收产物可直接用于生产高端塑料、电子部件甚至医药中间体,产品附加值较传统物理回收提升 3-5 倍,彻底改变了再生塑料 “低质低价” 的标签。在产业端,催生了 “回收 - 裂解 - 精制 - 再制造” 的全链条产业集群,广东揭阳正依托龙头项目打造世界首个塑料化学循环产业基地,吸引上下游配套企业集聚,形成千亿级绿色产业生态。

中国企业的创新实践成为价值链重构的关键力量。万容科技构建 “物理回收高质闭环 + 化学回收兜底升级” 模式,其第六代回转窑热解技术单日处理废塑料可达 150 吨,热解油可精制为汽油、柴油或烯烃原料,与巴斯夫、陶氏等国际巨头共同推进 “升级循环”。这种 “技术 + 产业” 的融合模式,让废塑料从环境负担转变为产业增值的核心环节。

产业变革:循环经济下的绿色转型新范式

化学回收技术的产业化应用,正推动塑料产业形成全新发展格局。在政策层面,我国 “限塑令”“无废城市” 等政策持续加码,为化学回收产业提供了良好发展环境,多地将塑料化学循环纳入绿色石化产业重点布局方向。在市场层面,越来越多下游企业开始采购化学回收原料,推动供应链绿色转型,形成 “需求牵引 - 技术迭代 - 产业升级” 的良性循环。

从全球视野看,化学回收技术正成为塑料产业国际竞争的新焦点。中国企业凭借在规模化装置、核心工艺等方面的突破,已占据全球技术领先地位,东粤化学 “一步法” 工艺、万容科技热解技术等均达到世界先进水平。未来,随着技术成本的持续降低与产业协同的深化,化学回收将与可降解材料、物理回收形成互补,构建多元化的塑料循环体系,推动产业从 “资源依赖型” 向 “循环增值型” 彻底转型。

化学回收技术的崛起,不仅破解了塑料污染治理的全球性难题,更重塑了产业价值逻辑。在循环经济时代,塑料产业正以化学回收为引擎,实现从 “资源消耗” 到 “资源创造” 的跨越,为全球产业绿色转型提供可复制、可推广的中国方案。