晟胜洞察|高性能工程塑料在新能源汽车轻量化中的应用趋势

栏目:新闻动态 发布时间:2025-12-06

晟胜洞察|高性能工程塑料在新能源汽车轻量化中的应用趋势

2025 年,全球新能源汽车产业迎来轻量化转型关键期,高性能工程塑料凭借 “轻量、环保、功能集成” 的核心优势,成为破解续航焦虑、提升能效的核心材料解决方案。最新行业数据显示,全球新能源汽车轻量化材料市场规模预计 2030 年将突破 800 亿美元,其中高性能工程塑料占比持续扩大,2025 年应用量已达 50 万吨,预计 2030 年将翻倍至 100 万吨,年复合增长率保持 12% 以上。

技术创新推动工程塑料从 “非承重部件” 向 “功能化核心件” 跨越。金发科技研发的智能工程塑料集成压力感知、温度监测功能,成功应用于电池包下壳体与座椅骨架,实现安全状态实时预警;伊之密 “3D 打印 + 注塑” 一体化工艺则将复杂结构件开发周期缩短 50%,已批量应用于车门模块、前端模块等关键部件。材料性能持续升级,长玻纤增强聚丙烯(LFT-PP)、聚酰胺(PA)等主流产品在保持轻量化优势的同时,耐热性、抗冲击性显著提升,单车应用量从传统 150 公斤增至 190 公斤,新能源车型应用比例远超燃油车。

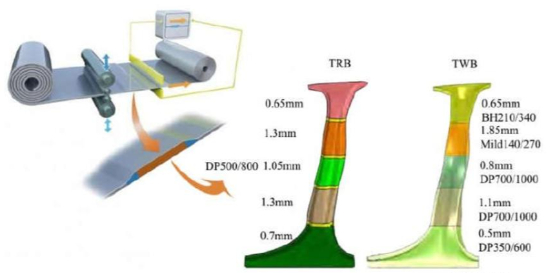

应用场景呈现 “全场景渗透 + 细分聚焦” 特征。在车身结构领域,生物基聚乳酸(PLA)复合材料替代传统钢材用于车门内衬,减重效果达 25% 且保持优异耐冲击性;电池系统中,工程塑料凭借耐腐蚀、易加工特性,成为电池箱体首选材料,助力整车减重 10% 以上,续航里程提升 6%-8%。内饰领域更凸显环保优势,生物基 PBAT 材料制成的座椅、仪表板,碳足迹降低 30%,契合全球循环经济政策要求,渗透率已超过 15%。高端车型中,“工程塑料 + 碳纤维 + 铝合金” 混合结构成为主流,特斯拉 Model Y、比亚迪 CTB 技术车型均采用此类方案,实现减重与刚度提升双重目标。

政策与产业协同加速市场化进程。国家《新能源汽车产业发展规划(2021-2035 年)》明确 2025 年纯电动乘用车轻量化系数降低 35% 的目标,地方政府通过专项补贴、税收减免推动材料规模化应用。产业集群效应凸显,常州、武汉等地形成 “材料 - 零部件 - 整车” 协同生态,本地配套率超 80%;企业联合研发成为常态,40% 的材料企业与整车厂建立合作机制,加速技术落地。中国市场表现尤为突出,2025 年占全球塑料轻量化市场份额达 38%,本土企业在中低端市场占有率突破 50%,高端领域进口替代率持续提升。

未来,高性能工程塑料将向 “低成本、可回收、多功能集成” 方向升级。生物基材料成本优化、回收技术突破及 3D 打印定制化生产将成为研发重点,预计到 2030 年,生物基工程塑料市场份额将进一步提升,循环经济模式全面落地。晟胜洞察认为,随着材料技术与产业生态的深度协同,高性能工程塑料将成为新能源汽车轻量化的 “核心支撑”,推动行业实现能效与环保的双重突破。